失效分析和完整性管理

机械设备、管道和结构的失效分析和完整性管理是公司的主营业务之一。失效分析主要使用ANSYS、AutoPIPE CONNECT 和 CAESAR II等分析软件完成。分析范围包括计算设备、管道和结构在工作环境载荷作用下的应力(包括静、动态应力)、变形、疲劳和断裂等特性,从而找到设备、管道和结构发生失效的根本原因,为新设备、管道和结构设计提出改进措施和技术安全保证。公司在该领域有很多成功实际案例,并发表了多篇相关技术论文。

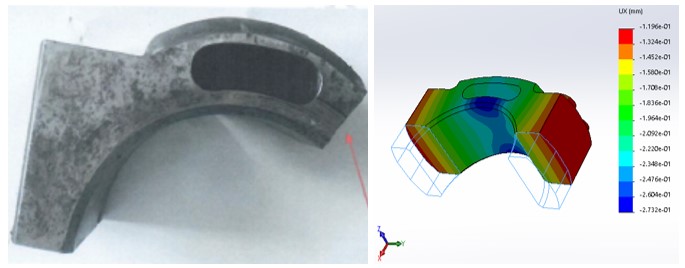

连杆盖结构断裂失效分析和设计改进

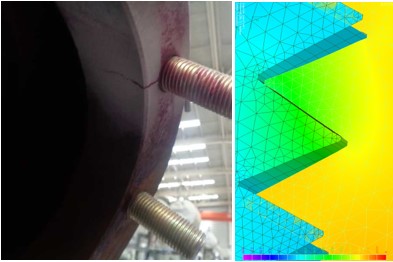

压缩缸连接螺栓处疲劳裂纹失效分析和设计改进

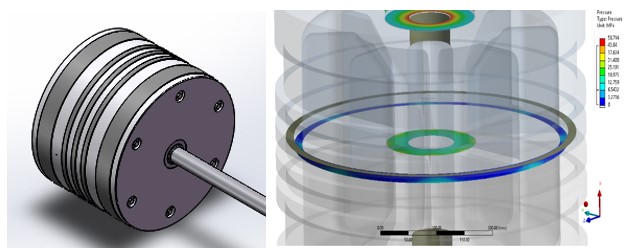

活塞结构失效分析和设计改进

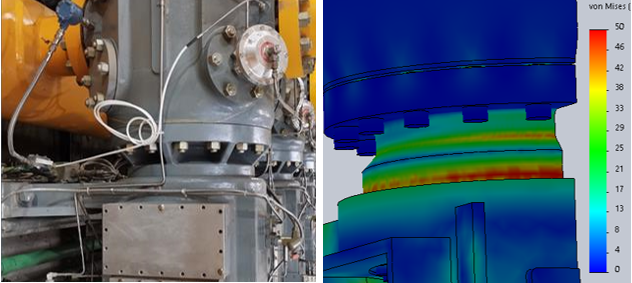

气缸连接盘疲劳开裂失效分析和设计改进

管道完整性管理是公司近年来主要发展的业务。正如我司管道完整性分析和管理专家段博士在CIPC 2021(北京)会议上指出的那样,管道结构完整性评估不应只是运营过程中的适用性分析 (fitness-for-service), 它应该是对整个管道生命周期的考量,贯穿于选材、设计、建造和运营整个生命周期过程中。

管道完整性管理内容广泛,段博士指出关于管道应力应变设计、环焊缝焊接质量、和环境应力断裂是目前其中三个比较具体和急需解决的问题。

管道应力应变设计

典型的如有关地质条件变化引起管道漂浮和拱出地面,管道因变形和位移的单向性、不可逆导致的应力预测挑战等情况,都需要通过改进管道应力应变设计方法来解决。

管道拱出地面

环焊缝焊接失效案例

环焊缝焊接质量

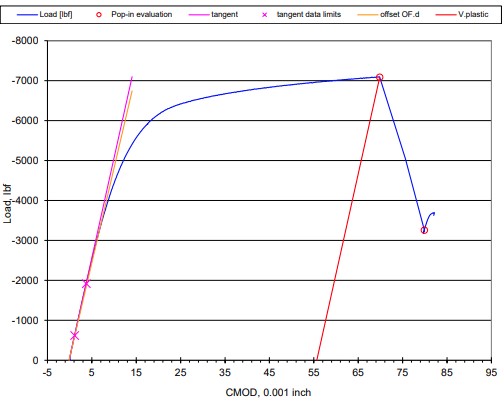

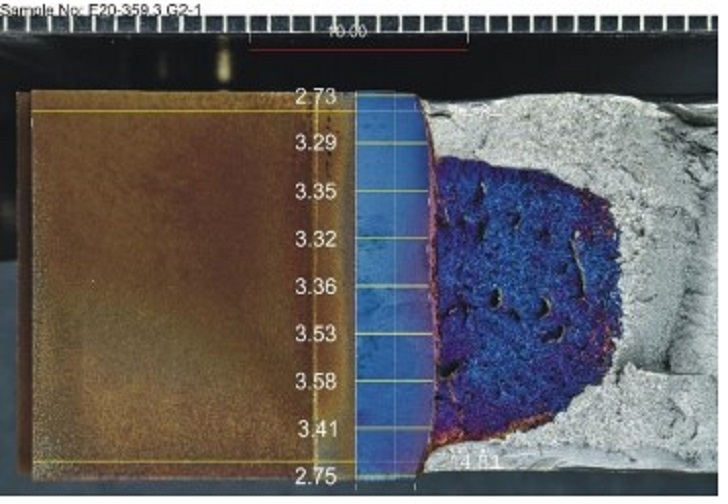

环焊缝的失效或断裂已成为管线完整性的一个主要威胁。机械半自动焊接在提高生产效率的同时对保证焊缝质量提出了挑战。焊缝质量要求从workmanship到ECA有慨念上的关键区别(workmanship达标并不意味着结构安全有保障)。因NDE无法探测到断裂韧性薄弱区,对断裂韧性测试的要求也因此变得至关重要。

断裂韧性测试

环境应力断裂

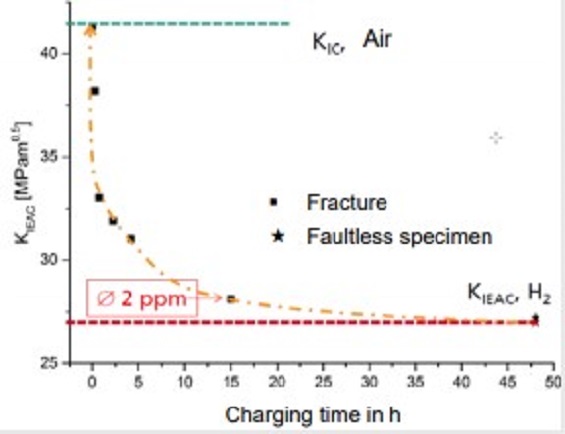

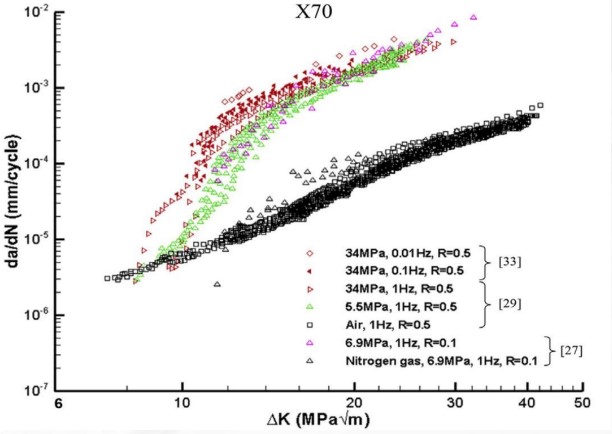

大多数管道完整性评估方法采用断裂力学理论框架,但对输氢管线,应建立一个全新的评估体系,现有的基于断裂力学原理的工具不再适用,这是因为初步实验数据表明输氢管线材料的断裂行为已经发生变化,如不再存在单一值断裂韧性 (现有断裂力学判据 K < KIC 不再成立),疲劳断裂扩展与频率有关,等等,管道完整性管理系统也需发生相应改变。

不存在单一值断裂韧性

疲劳断裂扩展与频率有关

公司曾对国内中石化某单位提供一个星期的有关完整性管理系统、评估规范和方法的培训,目前正与加拿大国家级实验室,针对输氢管线的设计和完整性管理和评估方面联合开展有关管道的实验测试和理论研究工作。

![[PNG] _ccpge-logo-wide-black](http://www.ccpge.com/wp-content/uploads/2023/09/PNG-_ccpge-logo-wide-black.png)